錦鋁技術:告訴你如何防止鋁合金零件加工變形

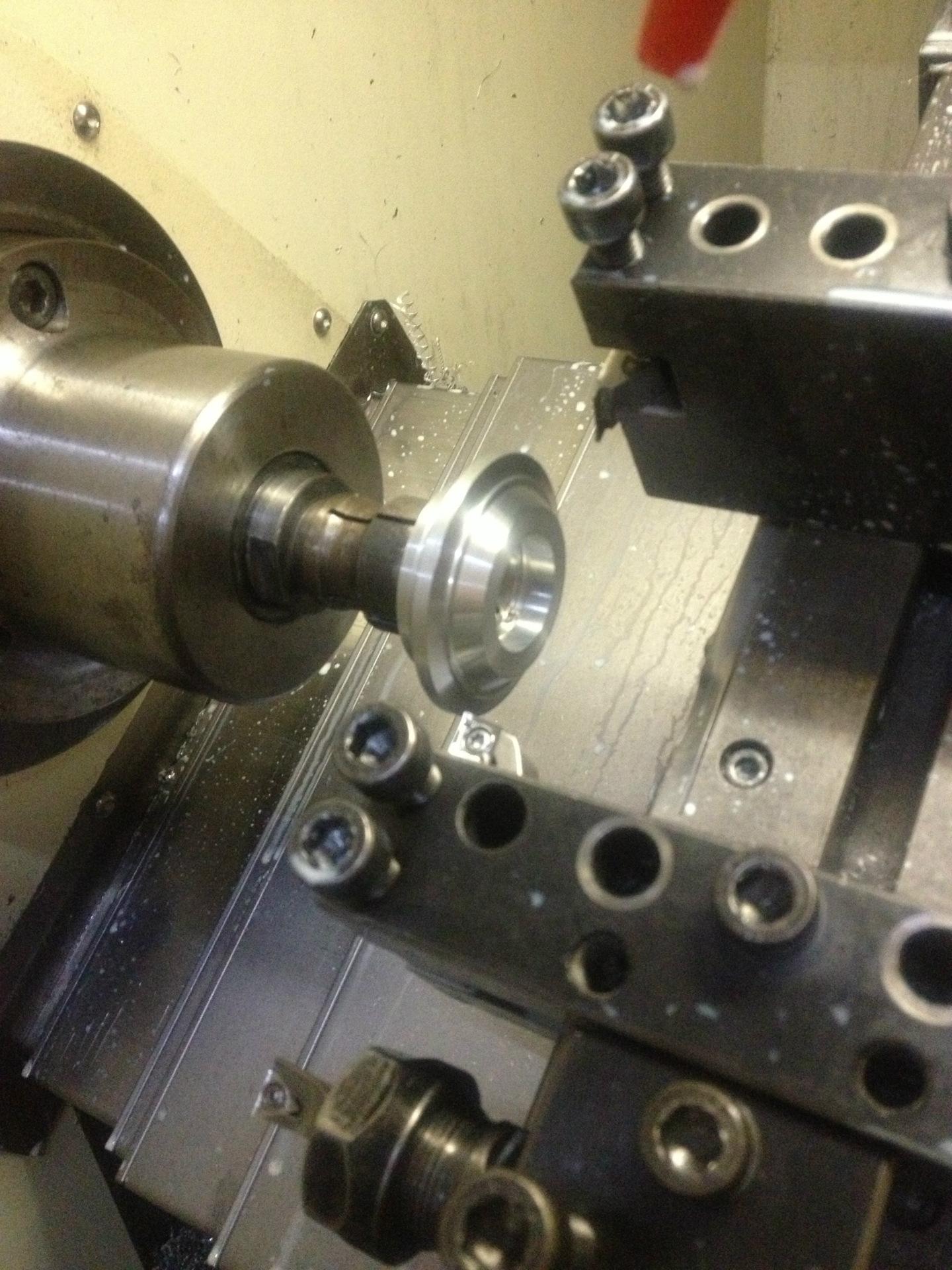

在飛機結構中,為了減輕重量,選用了許多的鋁合金材料的薄壁零件,由于鋁合金零件資料熱脹大系數較大,薄壁加工進程中很簡略變形。尤其是在選用自在鍛毛坯時,加工余量大,變形問題更為杰出。上海錦鋁金屬是位于上海松江區的鋁加工廠家,結合了國際前沿的工業鋁型材設計理念與中國本土鋁型材、上海鋁材及配套連接件低成本優勢,以“為加速中國制造自動化進程提供源動力”為己任,致力于為工業自動化領域提供優質的工業鋁型材、鋁型材配件,為客戶提供鋁型材加工、CNC加工、組裝等一站式增值服務。

一、加工變形的原因

鋁合金零件加工變形的原因許多,與原料、零件形狀、出產條件、切削液的功能等都有聯系。主要有以下幾個方面:毛坯內應力引起的變形,切削力、切削熱引起的變形,夾緊力引起的變形。

?

二、削減加工變形的工藝辦法

1、下降毛坯的內應力

選用天然或人工時效以及振蕩處理,均可部分消除毛坯的內應力。預先加工也是行之有效的工藝辦法。對肥頭大耳的毛坯,由于余量大,故加工后變形也大。若預先加工掉毛坯的剩余部分,縮小各部分的余量,不只能夠削減今后工序的加工變形,并且預先加工后放置一段時刻,還能夠開釋一部分內應力。

2、改進刀具的切削才能

刀具的資料、幾許參數對切削力、切削熱有重要的影響,正確挑選刀具,對削減零件加工變形至關重要。

①合理挑選刀具幾許參數

前角:在堅持刀刃強度的條件下,前角恰當挑選大一些,一方面能夠磨出尖利的刃口,別的能夠削減切削變形,使排屑順利,進而下降切削力和切削溫度。切忌運用負前角刀具。

后角:后角巨細對后刀面磨損及加工外表質量有直接的影響。切削厚度是挑選后角的重要條件。粗銑時,由于進給量大,切削負荷重,發熱量大,要求刀具散熱條件好,因而,后角應挑選小一些。精銑時,要求刃口尖利,減輕后刀面與加工外表的摩擦,減小彈性變形,因而,后角應挑選大一些。

螺旋角:為使銑削平穩,下降銑削力,螺旋角應盡可能挑選大一些。

主偏角:恰當減小主偏角能夠改進散熱條件,使加工區的平均溫度下降。

②改進刀具結構

削減銑刀齒數,加大容屑空間。由于鋁合金資料塑性較大,加工中切削變形較大,需求較大的容屑空間,因而容屑槽底半徑應該較大、銑刀齒數較少為好。例如,φ20mm以下的銑刀選用兩個刀齒;φ30-φ60mm的銑刀選用三個刀齒較好,以防止因切屑阻塞而引起薄壁鋁合金零件的變形。

精磨刀齒:刀齒切削刃部的粗糙度值要小于Ra=0.4um。在運用新刀之前,應該用細油石在刀齒前、后邊悄悄磨幾下,以消除刃磨刀齒時殘留的毛刺及細微的鋸齒紋。這樣,不光能夠下降切削熱并且切削變形也比較小。

嚴格控制刀具的磨損規范:刀具磨損后,工件外表粗糙度值添加,切削溫度上升,工件變形隨之添加。因而,除選用耐磨性好的刀具資料外,刀具磨損規范不應該大于0.2mm,不然簡略發作積屑瘤。切削時,工件的溫度一般不要超越100℃,以防止變形。

③改進工件的夾裝辦法

關于剛性較差的薄壁鋁合金工件,能夠選用以下的夾裝辦法,以削減變形:

關于薄壁襯套類零件,如果用三爪自定心卡盤或彈簧夾頭從徑向夾緊,加工后一旦松開,工件必定發作變形。此刻,應該運用剛性較好的軸向端面壓緊的辦法。以零件內孔定位,自制一個帶螺紋的穿心軸,套入零件的內孔,其上用一個蓋板壓緊端面再用螺帽背緊。加工外圓時就可防止夾緊變形,然后得到滿足的加工精度。

對薄壁薄板工件進行加工時,好選用真空吸盤,以取得散布均勻的夾緊力,再以較小的切削用量來加工,能夠很好地防止工件變形。

別的,還能夠運用填塞法。為添加薄壁工件的工藝剛性,可在工件內部填充介質,以削減裝夾和切削進程中工件達變形。例如,向工件內灌入含3%-6%硝酸鉀的尿素熔融物,加工今后,將工件浸入水或酒精中,就能夠將該填充物溶解倒出。

④合理安排工序

高速切削時,由于加工余量大以及斷續切削,因而銑削進程往往發作振蕩,影響加工精度和外表粗糙度。所以,數控高速切削加工工藝進程一般可分為;粗加工-半精加工-清角加工-精加工等工序。關于精度要求高的零件,有時需求進行二次半精加工,然后再進行精加工。粗加工之后,零件能夠天然冷卻,消除粗加工發作的內應力,減小變形。粗加工之后留下的余量應大于變形量,一般為1-2mm。精加工時,零件精加工外表要堅持均勻的加工余量,一般以0.2-0.5mm為宜,使刀具在加工進程中處于平穩的情況,能夠大大削減切削變形,取得杰出的外表加工質量,確保產品的精度。

三、操作技巧

鋁合金材料的零件在加工進程中變形,除了上述的原因之外,在實際操作中,操作辦法也是非常重要的。

(1)關于加工余量大的零件,為使其在加工進程中有比較好的散熱條件,防止熱量會集,加工時,宜選用對稱加工。如有一塊90mm厚的板料需求加工到60mm,若銑好一面后當即銑削另一面,一次加工到終尺度,則平面度達5mm;若選用反復進刀對稱加工,每一面分兩次加工到終尺度,可確保平面度到達0.3mm。

(2)如果板材零件上有多個型腔,加工時,不宜選用一個型腔一個型腔的次第加工辦法,這樣簡略構成零件受力不均勻而發作變形。選用分層屢次加工,每一層盡量一起加工到一切的型腔,然后再加工下一個層次,使零件均勻受力,減小變形。

(3)通過改動切削用量來削減切削力、切削熱。在切削用量的三要素中,背吃刀量對切削力的影響很大。如果加工余量太大,一次走刀的切削力太大,不只會使零件變形,并且還會影響機床主軸剛性、下降刀具的耐用度。如果削減背吃刀量,又會使出產功率大打折扣。不過,在數控加工中都是高速銑削,能夠戰勝這一難題。在削減背吃刀量的一起,只要相應地增大進給,進步機床的轉速,就能夠下降切削力,一起確保加工功率。

(4)走刀次序也要考究。粗加工著重的是進步加工功率,尋求單位時刻內的切除率,一般可選用逆銑。即以快的速度、短的時刻切除毛坯外表的剩余資料,根本構成精加工所要求的幾許概括。而精加工所著重的是高精度高質量,宜選用順銑。由于順銑時刀齒的切削厚度從大逐步遞減至零,加工硬化程度大為減輕,一起減輕零件的變形程度。

(5)薄壁工件在加工時由于裝夾發作變形,即便精加工也是難以防止的。為使工件變形減小到低極限,能夠在精加工行將到達終尺度之前,把壓緊件松一下,使工件自在恢復到原狀,然后再細微壓緊,以剛能夾住工件為準(完全憑手感),這樣能夠取得抱負的加工效果。總歸,夾緊力的作用點好在支承面上,夾緊力應作用在工件剛性好的方向,在確保工件不松動的前提下,夾緊力越小越好。

(6)在加工帶型腔零件時,加工型腔時盡量不要讓銑刀像鉆頭似的直接向下扎入零件,導致銑刀容屑空間不行,排屑不順利,構成零件過熱、脹大以及崩刀、斷刀等晦氣現象。要先用與銑刀同尺度或大一號的鉆頭鉆下刀孔,再用銑刀銑削。或許,能夠用CAM軟件出產螺旋下刀程序。

四、工件外表變黑

鋁氧化加工鋁合金鑄造一般都是用金屬型鑄造,金屬鋁及鋁合金具有很好的流動性和可塑性,但在運用進程中簡略變黑,原由于:

(1)工藝設計不合理。鋁合金壓鑄件在清洗或壓檢后處理不妥,為鋁合金壓鑄件發霉變黑發明了條件,加速了霉變的生成。

(2)倉儲辦理不到位。將鋁合金壓鑄件存放在庫房不同的高度,其發霉的情況也不同。

(3)鋁合金的內部要素。許多鋁合金壓鑄件廠家在壓鑄、機加工工序之后,不做任何清潔處理,或許簡略的用水沖沖,無法做到完全清洗潔凈,壓鑄鋁外表殘留有脫模劑、切削液、皂化液等腐蝕性物質以及其他污漬,這些污漬加快了鋁合金壓鑄件長霉點變黑的速度。

(4)鋁合金外部環境要素。鋁是生動金屬,在必定的溫度和濕度條件下極易氧化變黑或發霉,這是鋁本身的特性決議的。

(5)選用清洗劑不得當。選用的清洗劑具有強腐蝕性,構成壓鑄鋁腐蝕氧化。

標簽:鋁 鋁合金零件 鋁合金加工 鋁合金材料